管理常识

更新时间:2025-08-13

更新时间:2025-08-13 点击次数: 作者:周彬

点击次数: 作者:周彬 一排排标准料箱在智能仓库中精准流转,它们的尺寸大小,正悄悄决定着工厂的成本与效率。

车间主任老张最近头疼不已——新引进的自动化产线效率提升明显,但物流环节却频频掉链子。工人们抱怨搬运的大料箱太重,仓库反映小料箱更换太频繁,财务部则对不断新增的包装费用提出质疑。

这背后是一个被长期忽视的关键问题:工厂物流系统中,究竟该用大料箱还是小料箱?

在工业物流领域,料箱作为物料流转的最小单元,其尺寸选择如同下棋中的关键一步,牵一发而动全身。选对了,整个供应链高效运转;选错了,隐性成本不断吞噬利润。

一、小料箱的颠覆力量,为何大厂纷纷转向?

走进现代智能工厂,小料箱正成为物料搬运的主角。在快仓为某半导体企业打造的智能仓储系统中,3万多个小型料箱存储位构成了高效的物流网络。料箱机器人能在900毫米的极限巷道间距中灵活穿梭,故障率控制在万分之一以下。

小尺寸带来的优势显而易见:

· 行走距离锐减:工人取料行走距离平均缩短40%,产线补料时间从小时级压缩到分钟级;

· 库存水平降低:小批量、高频率的物流模式使在制品库存下降30%-50%;

· 空间利用率跃升:某汽车零部件厂采用小型EU箱后,集装箱空间利用率提升22%;

· 人体工学改善:符合15KG人体工学极限的料箱设计,大幅降低搬运损伤率。

更深远的影响在于自动化适配性。京东物流“智狼仓”的实践显示,小型标准化料箱配合飞梯机器人,使仓库出库拣选效率提升300%,单均物流成本下降50%。

表:小料箱的核心优势对比

二、光环背后的阴影,小料箱的隐性成本

小料箱并非万能解药。某家电企业在推行小箱化物流三个月后,物流主管发现了令人头痛的问题——包装更换频率骤增,操作工30%的时间花在拆箱、换箱上,卡片管理成本上升了45%。

小料箱的挑战主要来自五个方面:

· 频繁的物料箱更换:小容量导致补货频次增加,生产线不得不额外配置2-3名专门换箱人员;

· 信息卡片管理复杂:某电子厂统计,小箱化后物料信息卡数量增加5倍,出错率同步上升;

· 工位空间被挤占:小料箱需要更多暂存区,某机械装配车间因此扩大线边面积30%;

· 重新包装的短期支出:过渡期需投入相当于月物流费用15%的包装改造资金;

· 超市系统运营成本:厂内物料超市的管理成本增加25%,需要专职物料员。

“装配环节的效率提升,被物流环节的新增成本吃了大半。”一位从业二十年的供应链总监道出关键,“必须建立全流程的成本模型,避免局部优化导致系统劣化。”

三、破局之道,料箱选型的黄金法则

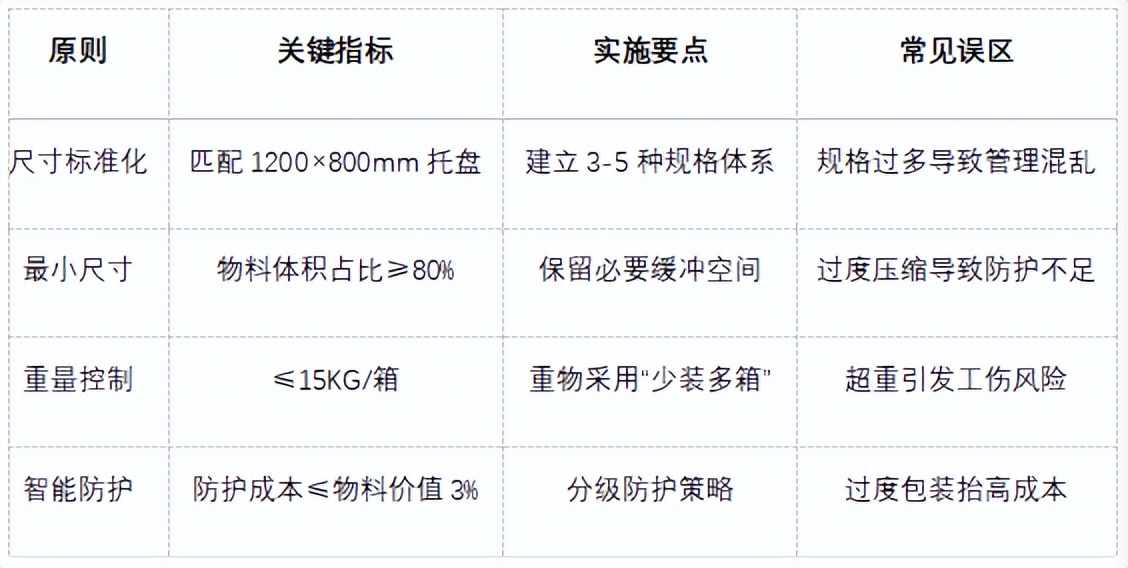

面对大小料箱的两难选择,领先企业已摸索出科学路径。综合工业工程实践与智能物流趋势,料箱选型需遵循四大黄金法则:

▶ 标准化先行,尺寸链打通

建立基于1200×1000mm标准托盘的尺寸体系,优选欧标周转箱(EU箱)系列。推荐5种核心规格:A箱(600×400mm)、B箱(400×300mm)、H箱(300×200mm)等,形成严格的尺寸倍数关系,如1个大箱=2个中箱=4个小箱。

某汽车厂通过将81种杂乱包装统一为5种标准箱,物料交接效率提升40%,现场5S问题减少70%。

▶ 小尺寸优先,但非最小

在满足物料防护前提下,选择最小可行尺寸。基本原则是:

· 物料装载不得超出容器边缘;

· 装载后剩余空间不超过容积的20%;

· 兼容自动化设备取放要求。

但要注意避免“过度小型化”,对于易碎品、精密件应保留适当缓冲空间。某医疗器械厂的经验是:在最小尺寸基础上增加15%的安全余量。

▶ 严守15KG人体工学红线

无论物料密度多大,单箱总重不得超过15KG。对于金属零件等重物,采取“小箱+少装”策略。对超重物料,启用带轮料架系统。

▶ 智能防护,成本可控

防护设计遵循“分级理念”:

· Level1:内衬优化,使用EVA泡棉、瓦楞纸板分区;

· Level2:箱体强化,采用PP+GF(聚丙烯+玻璃纤维);材质;

· Level3:智能监测,嵌入IoT传感器实时监控碰撞数据。

表:标准化料箱选型核心原则

世界级制造企业的料箱管理室如同“物流作战室”,墙上展示着各类料箱样品,技术人员持续测试不同规格箱体的跌落强度、堆叠稳定性。他们深谙:料箱尺寸每优化1厘米,全厂物流成本就可能降低七位数。

汽车零部件巨头博世推行“料箱瘦身计划”十年,累计减少包装费用2亿欧元。其中国工厂物流总监王伟道破关键:“不要问该选大箱还是小箱,而要问如何建立动态优化的料箱生态系统。”

智能料箱时代已来。快仓的机器人穿梭于3万料箱的仓库,京东的飞梯机器人精准抓取流动箱体,这些标准化的箱子如同血液中的红细胞,在智能工厂的血管里高效输送“氧气” ——你的工厂,准备好这场静悄悄的尺寸革命了吗?