管理常识

更新时间:2025-09-24

更新时间:2025-09-24 点击次数: 作者:霍宇

点击次数: 作者:霍宇 在制造业转型升级的浪潮中,精益生产已成为企业提升竞争力的核心方法论。然而,许多企业在推行精益生产的过程中陷入误区:将精益生产工具(如5S、看板、价值流图)视为孤立的技术手段,忽视其背后本质——消除浪费、持续改善和PDCA解决问题的方法。

接下来,笔者将通过几个精益生产工具与思维的联动逻辑,与大家探讨如何用科学的方法激活组织精益基因。

一、工具是思维的载体:从强制应用到自发思考

5S与看板管理是企业推行精益的两大基础核心工具,但在实际落地中,很多企业却将其做成了“刻板的形式化活动”。这种形式化不仅引发员工强烈抵触,更导致“一阵风”式的推进结果:强行推行期一过,员工便认为活动已结束,之前的投入迅速归零,最终精益推行流于表面。

1、先要有工具的正确打开方式,多参考案例,找到最科学的方法,不要只看工具理论,不经过“翻译”就直接推行精益。

比如,5S管理,表面是整理-整顿,实则是培养“问题可视化”意识。比如我们可以看到某些经过验证的经典案例,通过红牌作战暴露设备积灰问题后,员工自发建立清洁标准,不良率下降40%。

再比如,看板管理,不仅是生产指令传递工具,更是“拉动式生产”思维的具象化。丰田通过看板让工人理解“后工序即客户”,减少库存浪费。

2、避免工具僵化,工具一定不是一成不变的。即使是一个公司的两个车间,也会有所不同。要将工具优化成员工看的懂的,用的方便的工具,不要强制僵化,否则适得其反。而且要灵活转换工具,不要一味在一条路上走到底。

比如,笔者服务过的某个项目,企业初期机械推行TPM(全员生产维护),设备故障率未改善。后改为让班组自主制定点检标准,结合A3报告分析根因,故障停机时间缩短60%。这个

二、思维是工具的灵魂:从局部优化到系统变革

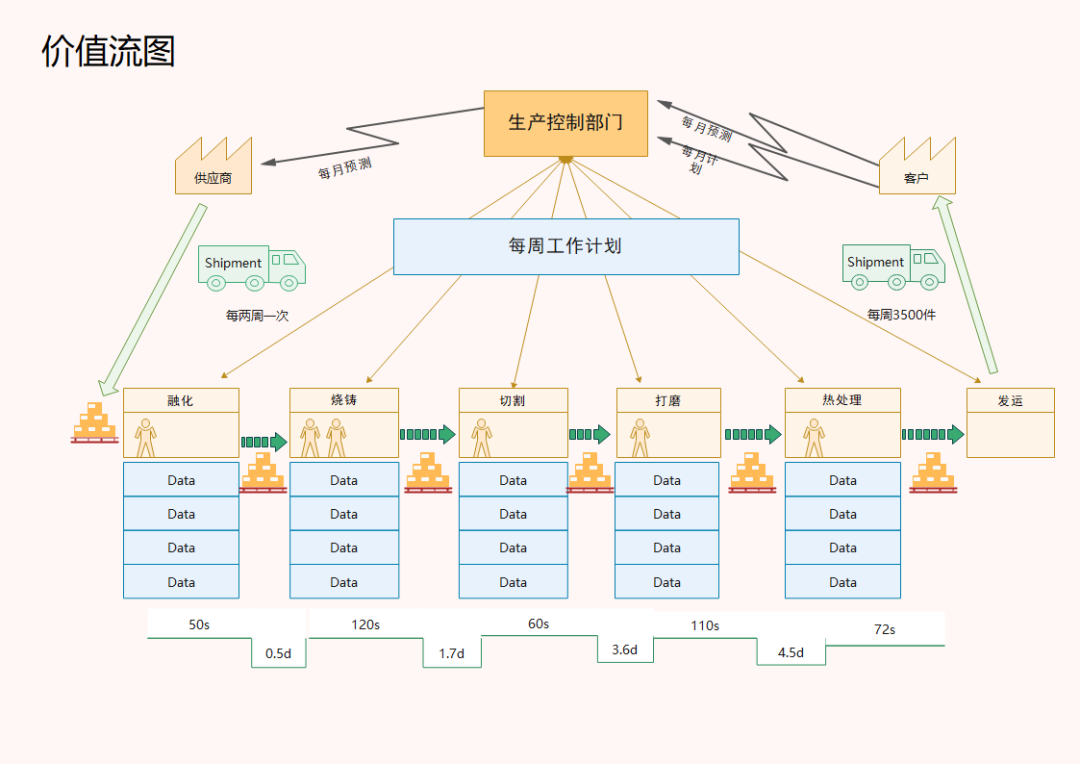

1、价值流图:从“看见”流程到“洞见”系统

绘制价值流图的关键,不在于简单标注步骤,而在于培养团队的“全局视角”。笔者服务过的一个项目,企业通过绘制价值流图发现:70%时间浪费在跨部门等待,而非加工本身。由此重构“细胞生产”单元,最终交货周期从15天压缩至3天。

2、回归精益本质:工具背后的一致性逻辑

无论使用何种工具,其根本目标都指向三种核心状态,这也是精益管理的本质:浪费随处可见,要致力于持续消除;改善永无止境,要持续改善;无论问题大小,皆可用PDCA(计划-执行-检查-标准化)循环的逻辑予以系统解决。

精益生产推行的终极目标不是掌握工具数量,而是形成“浪费即敌人”的集体潜意识。正如丰田所言:“当工具成为本能,思维便已生根。”企业需以工具为媒介,在持续实践中将方法论升华为组织DNA。