管理常识

更新时间:2026-01-07

更新时间:2026-01-07 点击次数: 作者:张为浩

点击次数: 作者:张为浩 企业仓储管理是供应链中的关键环节,其中常隐藏着多种形式的浪费,例如过度库存、不必要的搬运、过长的寻找时间等。

精益思想的核心目标正在于消除浪费、创造价值。而ABC分类法作为经典管理工具,与精益原则相结合,能够系统识别管理重点,优化资源配置,从而显著提升仓储效率。

ABC分类法的核心理念:抓住关键少数!ABC分类法又称帕累托分类法,源自“关键的少数和一般的多数”的经典法则。ABC分类法的核心思想:在决定一个事物的众多因素中分清主次,识别出少数的但对事物起决定作用的关键因素和种类繁多的但对事物影响极小的次要因素。

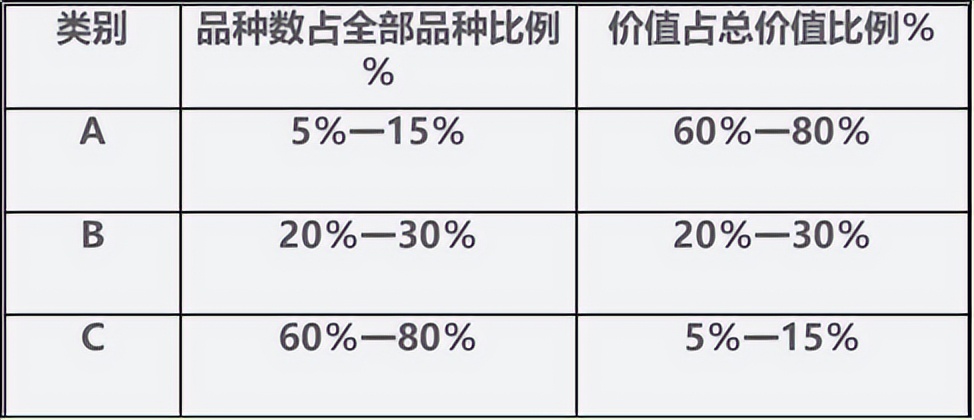

应用到实际库存管理中,ABC分类管理就是将库存物资按品种和占用资金的多少分为重要的A类,一般重要的B类和不重要的C类三个等级,并针对不同等级分别进行管理和控制的一种方法。

其具体分类方法为:A类物资所占品种少,占用资金大;B类物资占用品种比A类物资多一些,占用的资金比A类物资少一点;C类物资所占品种多,占用的资金少,这种不平衡分布为差异化的管理策略提供了科学基础。

实施ABC分析的四步法

第一步:数据收集与准备

收集过去至少12个月的完整数据,包括:

① 每种物料的消耗量;

② 每种物料单位成本;

③ 采购提前期;

④ 仓储特殊要求。

第二步:计算与排序

① 计算每个物料的年使用价值(消耗量×单位成本);

② 按年使用价值从高到低排序;

③ 计算累计百分比。

第三步:确定分类界限

常见的划分标准为:

A类:累计价值占比前70-80%的物料;

B类:中间的15-25%的物料;

C类:剩余5-10%的物料。

第四步:可视化分析

创建帕累托图表,直观展示分类结果,便于团队理解与沟通。

差异化的精益管理策略

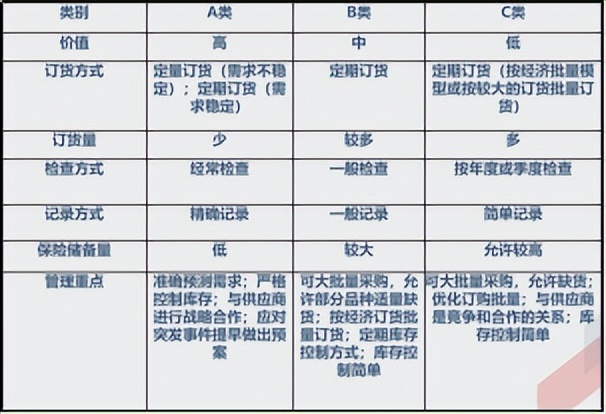

A类物品:精确管理与高度关注

存储策略:放置在最近、最方便出入库的黄金库位;

库存控制:采用连续盘点,安全库存设置较低但频繁补货;

订货策略:小批量、高频次,可能采用准时制供应;

监控频率:每日或每周检查,设立预警机制。

B类物品:平衡管理

存储策略:中等便利性存储区域;

库存控制:定期盘点(如每月),适中安全库存;

订货策略:经济订单量(EOQ)或定期订货;

监控频率:每月检查。

C类物品:简化与标准化

存储策略:较远或高层存储区,可考虑密集存储;

库存控制:简化盘点(如循环盘点或年度盘点),较高安全库存;

订货策略:大批量、低频次,简化订购流程;

监控频率:每季度或半年检查。

与精益工具的结合应用

1. 看板系统整合

A类物品:使用生产看板,实时拉动;

B类物品:采用双箱看板或信号看板;

C类物品:简化补充看板或可视化最小-最大标记。

2. 5S与可视化

(1)不同类别使用不同颜色标签;

(2)A类区域设置最高标准的5S要求;

(3)存储位置明确标识,减少寻找时间。

3. 价值流映射

在仓储价值流图中,特别标注A类物品的流动路径,优先优化这些高价值流程。

4. 持续改善

定期重新评估ABC分类(建议每6-12个月),因为物品分类会随市场变化而改变。

ABC分类法不是一次性的实施,而是持续优化库存流动的动态工具。最终目标不是完美的分类,而是创造无中断的价值流动——这正是精益仓储管理的精髓所在。