管理常识

更新时间:2023-02-09

更新时间:2023-02-09 点击次数: 作者:小编

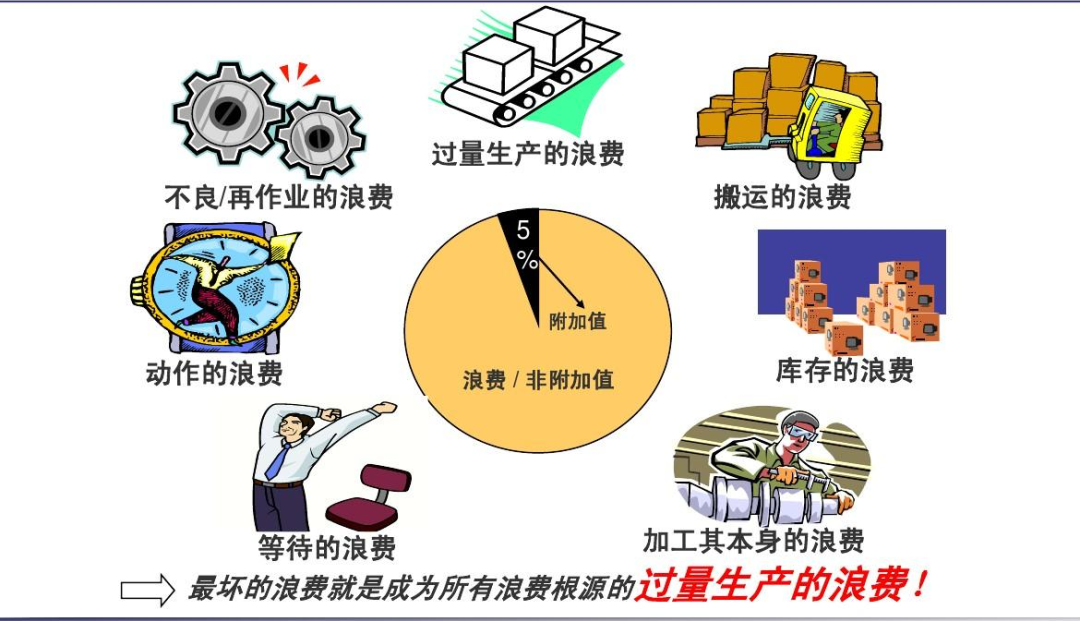

点击次数: 作者:小编 我们都知道生产现场有七大浪费,但是往往在现场实际作业时却难以发现,或者无法判定。

程序分析法便是有效的查找浪费的途径,它依据生产的工作流程,从第一个工作地到最后一个工作地,全面地分析有无多余、重复、不合理的作业,程序是否合理,搬运是否过多,是否有等待现象。

通过对整个作业流程的全面分析,找出现场作业的浪费点,达到改进现场作业方法及空间布局,提高生产率的作用。

程序分析是工艺流程管理、搬运管理、空间布局管理、标准作业等获取基础资料的必要手段,主要从以下几个方面进行:

1、从流程上

可以发现现场工艺流程中是否出现不平衡、回转、停滞和等待的现象;

2、从工序上

可以发现各工序加工顺序是否合理、设备配备是否恰当、空间布局是否便于生产作业;

3、从作业上

针对某一工位的具体作业,观察其作业动作,利用ECRS原则进行作业动作和顺序优化;

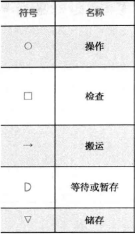

程序分析的工作流程一般由5种基本活动构成,即加工、检查、搬运、等待和存储,它们分别有不同符号表示:

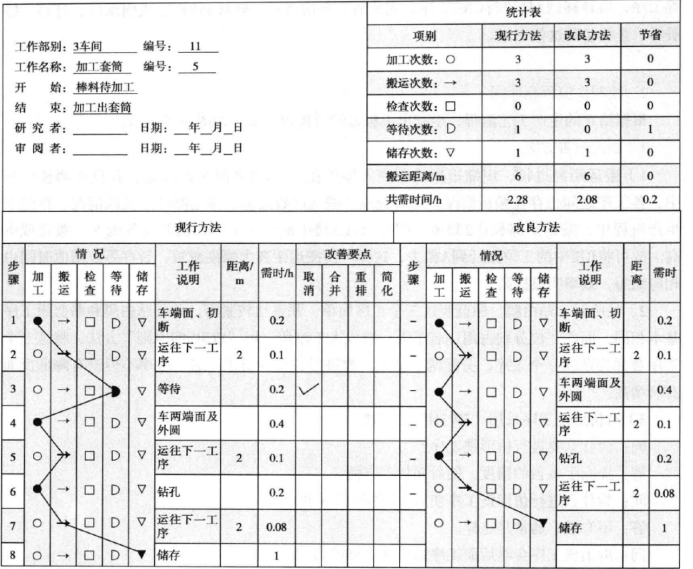

在具体分析时,通常以程序分析表的形式进行相关数据的记录和现状写实,通过此表可以明显地看到生产作业的过程及浪费点。

这其实就是丰田中作业组合票的原型,丰田经过长时间的精益管理导入,非常合理、科学地将程度分析法融入到日常的生产作业过程当中,不断去改善和优化整个生产流程的稳定性和效率,至今仍在延用,可见程序分析的意义所在。