管理常识

更新时间:2025-06-27

更新时间:2025-06-27 点击次数: 作者:霍宇

点击次数: 作者:霍宇 笔者在近几年的精益咨询服务中发现,企业对降本的需求越来越大,特别是近两年,几乎所有的需求都是“能省多少钱”。

但这种需求也有一定片面性,很多企业是遇到问题才想起来需要解决问题,而且大部分是临时处置措施,缺乏长期战略眼光。只想着迅速使用手段,或希望通过顾问的多角度视觉提供思路,快速降本,从而使得售价降低,依然可以保持利润,获得竞争力。

但有个问题,当问题已经成为显而易见的问题时,它已经可以被称为缺陷了。一旦成为缺陷,即使可以修复,也不能百分百完全恢复,一定会有各种“后遗症”的。

真正需要考虑的是,当前环境下,各个行业未来的格局是什么,活下来或活到何种程度才是需要考虑的。长期来看,如何持续降本和打造持续降本的文化或习惯,才是正确的引导。

制造成本可以解构为三大组成部分

料:包括原材料成本和损耗成本

针对生产运营这部分来说,原料成本几乎是没有办法控制的,是由市场决定的。特别是较为成熟的供应关系或较为成熟的行业,材料价格几乎是透明的,基本上没有降本的空间。

那么就没有必要在原料采购上花费太大精力,即使它占比再高,也难以改变。而原料损耗造成的成本上涨,是非常容易被忽略的,但又是巨大的降本空间。

工:涵盖直接人工、设备使用和能源消耗

这些是生产部门特别关注的,和生产日常息息相关,是生产需要重点关注的。要引入准时化思想,注意,这里是思想而不是手段和工具。

无论是人、设备还是能源,一定要保持用合适的状态去做需求的量即可,不要多也不要少,不要早,也不要晚,这就是工的降本思路。

费:涉及质量成本、效率损失和管理费用

同样,管理费用对于生产运营部门来说,难以着手,也没必要去浪费精力琢磨公司的组织架构是否合理,即使要考虑,也要从公司的发展和战略考虑,可以单独立个项。

生产运营部门,重点考虑质量效率、设备效率、生产效率等,这也是生产部门价值的最大体现。

这三个维度构成了生产运营成本的主体,也是降本工作的主要着力点。

接下来,是笔者通过各种精益咨询项目,总结的可以切实落地的生产降本四大步:

1、数据驱动的降本基础

建立完善的数据收集和分析体系是降本工作的第一步。需要:建立标准化的数据采集流程;开发多维度数据分析工具;构建从日度到年度的完整分析周期。数据化是实现系统性降本的前提条件。

要对上面提到的所有方面都做量化和数据化,只靠现场盯出来的只是点状降本,难以持续和整体推进,要有数据。那就必须建立标准、收集数据,并根据收集的数据进行日、周、月、年的分析。

2、标准化消除异常和波动

通过建立各个环节的操作标准和管理规范,可以大幅降低生产过程中的波动和异常。重点包括:作业流程标准化、设备操作标准化、质量管控标准化、异常处理标准化、流程标准化、沟通标准化等。标准化是稳定生产、降低成本的重要保障。

通过数据,可以发现大部分的数据都是波动的,说明是不稳定的,那么就需要建立各个环节的标准,从动作、流程、信息传递、沟通、机制、准备、清场、巡检等方面进行标准化,让各个环节都保持稳定,并且是高水平稳定的。因此,这种消除异常和波动性带来的降本空间是巨大的。

3、持续改善机制

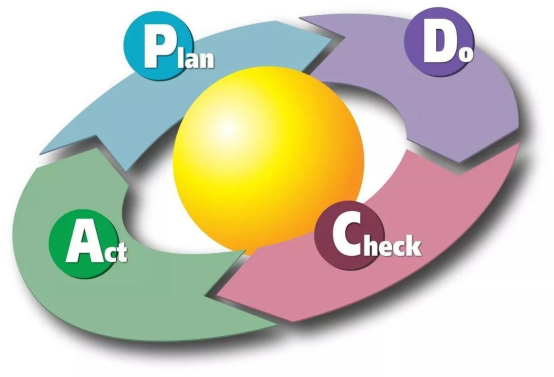

在标准化基础上,需要通过课题制的方式持续推进改善:建立问题发现机制、开展根因分析、实施PDCA循环、固化改善成果。持续改善是不断提升运营水平的动力源泉。

达到标准化和稳定性后,就要根据数据和现场,从点状问题找出背后的根因,从而设立课题,做PDCA的循环改善,使企业更进一步。

4、人才与组织建设

降本只是一时之需,所以不能做畸形降本,要做持续降本,而且看长远,不能只看当下。那么就要关注人才,在上面三步的加持下,一定要注重人才和组织的成长,企业才能基业长青。

降本工作最终要落实到人才和组织能力上:培养专业化的运营团队、建立学习型组织、完善知识管理体系。人才成长才是企业实现长期降本的根本保障。