管理常识

更新时间:2025-07-22

更新时间:2025-07-22 点击次数: 作者:刘佳

点击次数: 作者:刘佳 一、问题关键点分析

1、库存是结果,根源在产销协同 → 紧盯计划与仓库的衔接点;

2、 用数据说话,用责任闭环 → 避免部门互相推诿;

3、 既要压库存,也要保交付 → 设置动态安全库存机制。

二、实 施 思 路

✅ 根因治理: 从生产源头(计划部)到出口(仓库)全链路控制;

✅ 灵活授权: 给部门操作空间(如动态安全库存),但保留总经理关键否决权;

✅ 视觉化管理:

三、项目实践经验

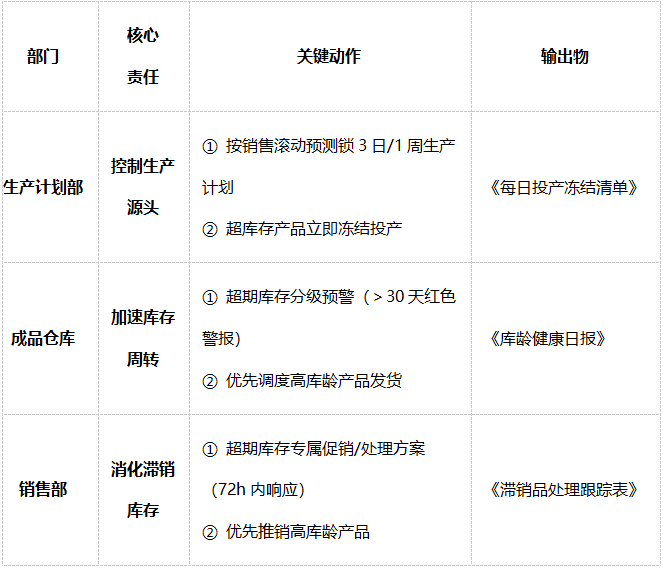

第一,建立实施责任分工与衔接机制(总经理重点把关)

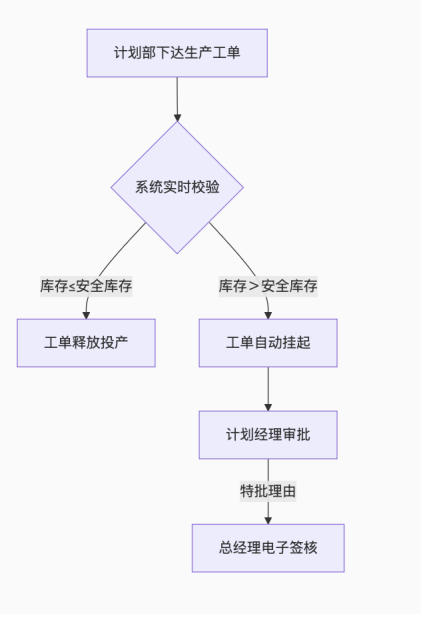

需注意,计划部排产需实时调取仓库库存数据(系统自动校验:库存>安全库存时禁止排产),仓库发出超期警报后,销售部48h内反馈方案,计划部调整生产序列。

第二,建立仓库管理模型:动态安全库存模型(解决“该压多少”难题)

安全库存 = (日均销量 × 补货周期) × 波动系数+战略缓冲库存

其中,

1、补货周期=生产周期+质检时间+入仓时间

2、波动系数根据历史数据设定:1+ (历史销量标准差/历史平均销量) ,如过去3个月销量波动±20% → 波动系数=1.2

3、战略缓冲库存(总经理决策项)

- 旺季前置备货

- 新品上市

- 政策风险(如关税调整)

第三,建立生产——仓库联动防呆流程(解决“多生产”问题)

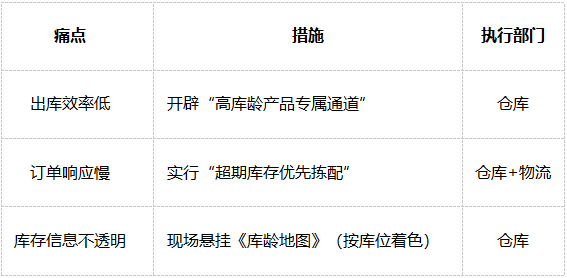

第四,建立仓库提速三把斧措施(解决“周转慢”问题)

第五,建立总经理管控工具箱

1、每日必看三张表

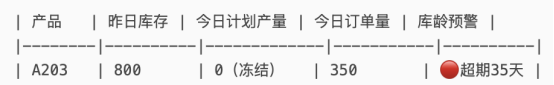

A:《产销存水位表》

示例:

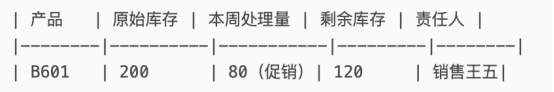

B:《超期库存歼灭战果》

示例:

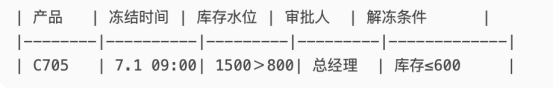

C:《计划冻结决策日志》

示例:

2、每周现场巡检重点

仓库:检查“库龄地图”更新及时性、高库龄产品专属通道使用率。

生产车间:抽查冻结产品是否有违规投产(查工单与系统记录)。

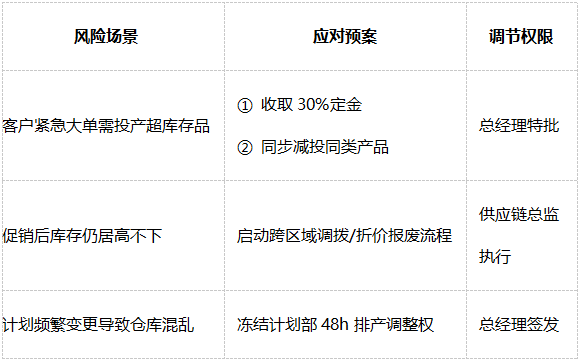

第六,建立风险预防与动态调节机制(总经理决策指南)