管理常识

更新时间:2023-02-15

更新时间:2023-02-15 点击次数: 作者:小编

点击次数: 作者:小编 上篇文章主要讲解了过度加工的浪费,那么本次我们来一起了解一下动作浪费的相关内容。

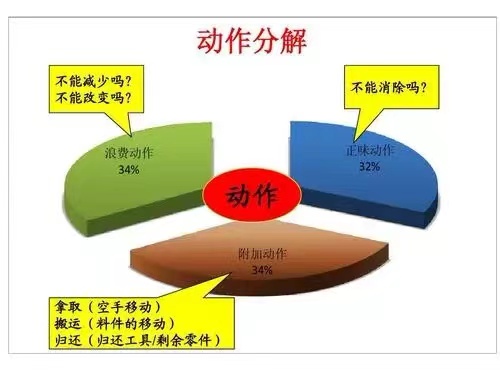

动作浪费是指在生产操作过程中,由于动作上的不合理而导致的时间、效率、场地、人员、设备等方面的浪费,也就是指对生产或服务不产生任何附加价值的人员和设备的动作。

常见的几种浪费动作有:两手或单手空闲,作业动作停止,不连贯、停顿,不明等待,动作幅度过大,左右手交换,走动频繁,转身角度大,伸展弯腰动作,抬头、调整,寻找、翻转、取放、对准等等。

笔者把它们分为5大类,分别是:操作不经济、动作不精简、动作多余、可同时完成但未完成、不必要但被增加。

若是企业产生的动作浪费过多,则会对企业造成如下危害:

一、动作浪费的危害

1、工作效率低,浪费时间,从而增加生产成本;

2、动作增加,增加员工工伤危险;

3、无形中增加劳动强度,工作量,增加员工的疲劳程度;

4、使作业环境混乱。

通过分析调查,我们将上述现象归因于以下几点:

二、产生动作浪费的原因

1、工艺和作业流程设计不合理,没有实施标准作业,或是设定的作业标准不合理,工作方法不统一;

2、人员的作业培训不足,操作方式不规范,习惯性的、不需要的、或是重复的动作,从而形成多余的动作;

3、工具摆放和设计不合理,摆放得离作业台太远,不容易拿到;或是工具不是专用的,不完全匹配,操作困难;量具刻度不清、不准确需要反复测量;

4、物料摆放和设备的布局规划不合理,工作场地缺乏组织,导致人们不得不做出多余的动作,如距离远的行走动作、方向不对的要转身动作、有的需要绕道走、有的操作过高的要抬手、过低的需要低头弯腰等等;

针对上述原因,我们相应的要采取一些对策来消除动作浪费现象:

三、消除动作浪费的对策

1、标准化作业的贯彻,现场作业一定要有标准,标准化是迈向改善的第一步。编制标准作业指导书,作业要领书,改进工艺技术设计,在能够满足产品使用要求的基础上,减少多余动作,便于作业;

2、OJT培训的开展,加强员工的教育培训与动作训练;

3、配置专用的、适合作业的工具和量具,并摆放在最易于拿取,便于作业的位置上;设计适合方便取放物料的存放柜,不要过高过低过长过窄,减少抬头伸手低头弯腰的动作,而且物料柜最好要带滑轮,方便移动;

4、优化设备和物料的摆放和布局,改直线型布局变为U字型布局,缩短运送距离,减少绕远和行走;持续推进5S管理,整理整顿,把没用的物品都清出去,有用的物品整理整齐,根据使用频次合理摆放物品,使用频次高的就放在显眼的位置,随取随用,固定好存放的位置,做好标识,避免各种物料堆积得过多过杂,额外增加寻找的时间和动作;

5、进行动作经济性分析,重复考虑人机工序相关内容,遵循以下的原则:

(1)双手并用原则:两手同时使用,双手除休息外不能闲着,双手的动作最好同时开始,同时结束,这样会更加协调;

(2)对称反向原则:双手或双臂运动的动作如能保持反向对称,双手的运动就会取得平衡,动作也会变得更有节奏;

(3)消除合并原则:取消不必要的动作,组合两个以上的动作;

(4)利用夹具原则:动作单元力最少;

(5)重心不变原则:不做弯腰动作;

(6)方向不变原则:不转身进行操作;

(7)位置不变原则:不移动作业;

(8)降低动作等级原则:动作等级越低越不容易疲劳;

(9)减少动作限制原则:如摆放零件的容器容易倾倒,则取零件的动作效率必然大受影响;

(10)避免动作突变的原则:安排动作时应使动作路线尽量保持为直线或圆滑曲线;

(11)保持轻松节奏原则:动作也必须保持轻松的节奏,动辄必须停下来进行判断的作业,会影响作业速度;

(12)利用惯性原则:如果能利用惯性、重力、弹力等进行动作,就会提高动作效率;

(13)手脚并用原则:把脚的力量和手的灵巧结合起来;

(14)减少脑力判断原则:作业中应尽量减少操作工的眼睛的注意力和脑子的判断;

(15)工具万能化原则:进行复杂作业时就需要用到很多工具,组合工具就可以减少工具寻找、取放的动作;

(16)易于操纵原则:应注意工具与人的结合方便程度,工具的把手或操纵部位应做成易于把握或控制的形状;

(17)适当位置原则:工作台或机器上将工具一线排开放置使用,这是不正确的方式,因为工作人员在工作台上的动作范围及路径是呈圆弧的状态而非直线的态状,要使动作距离最短,容易取放,伸手可及;

(18)安全可靠原则:应确保作业现场的一应设施、材料、布置、作业方法不会存在安全隐患;

(19)照明通风原则:作业场所的灯光应保持适当的亮度和光照角度,这样,作业者的眼睛不容易感到疲倦,作业的准确度也能有所保证;

(20)高度适当原则:作业场所的工作台面、桌椅的高度应该处于适当的高度,让作业者处于舒适安稳的状态下进行作业;

(21)物品放置原则:为配合作业顺序,零件及工具的配置,放置物品时遵循先进先出的原则。