行业动态

更新时间:2023-03-16

更新时间:2023-03-16 点击次数: 作者:小编

点击次数: 作者:小编 众所周知,精益生产来自丰田,越来越多的制造业和其他行业把丰田的生产方式作为学习的典范。但是在学习丰田的过程中,有些人成功了,有些人失败了。

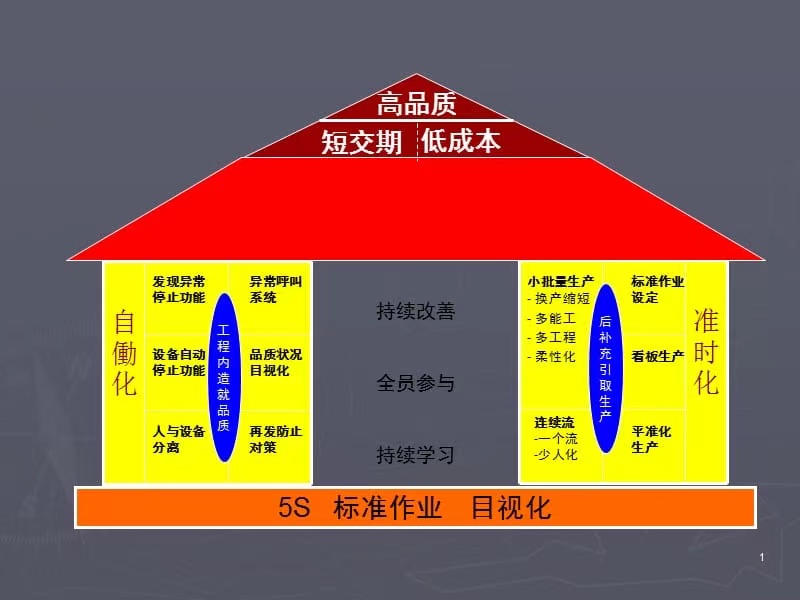

丰田精益屋的框架有两种支撑,即按时化和自我化;有“以人为本”的关键,有5S、改进基本工具,如TPM,具有“高质量、低成本、短周期”等目标。

这些都很简单,但是如何实现“高质量、低成本、短周期”的目标呢?丰田的方法有自己的特点,也有汽车行业的特点。企业需要找到这些多样性,不能复制。他们应该理解它们,并学习它们并使用它们。

在认识精益方面,我们大致经历了以下几个阶段;

一、我觉得精益是丰田的生产方式,也就是TPS,甚至很多企业和老板片面理解精益就是做5S,实现零库存,但大部分都是失败的。这些公司和老板甚至不再相信精益的能量,其中不排除第三方的错误引导和企业的急功近利。

二、随着对精益的慢慢学习和认识,我认为精益是一系列工具的应用,比如TPS中提到的5S。、PDCA、SMED、单件流等。的确,通过这些工具的应用,很多企业都取得了进步,但是未来的精益之路应该怎么走,如何不断改进?

三、渐渐地,大家开始理解到,精益不应该是单一工具的运用,而应该是系统工具的运用;比如,质量提升用QCC,现场管理用5S,计划管理用PMC,等等,但这时候,精益的推进主要是依靠工厂的一小部分人推进。精益推进不能靠精英,而是要群英。

四、再往后,大家认识到,丰田的精华不是工具和方法论,而是丰田的企业文化。要学习丰田模式,而不是学习丰田的生产方式。

五、我们熟知到,丰田模式是由丰田的文化引起的。但不同的国家,不同的行业有着不同的文化。我们不是要学习丰田企业的精益文化,而是要根据自身的情况,建立适合企业自己的精益文化。

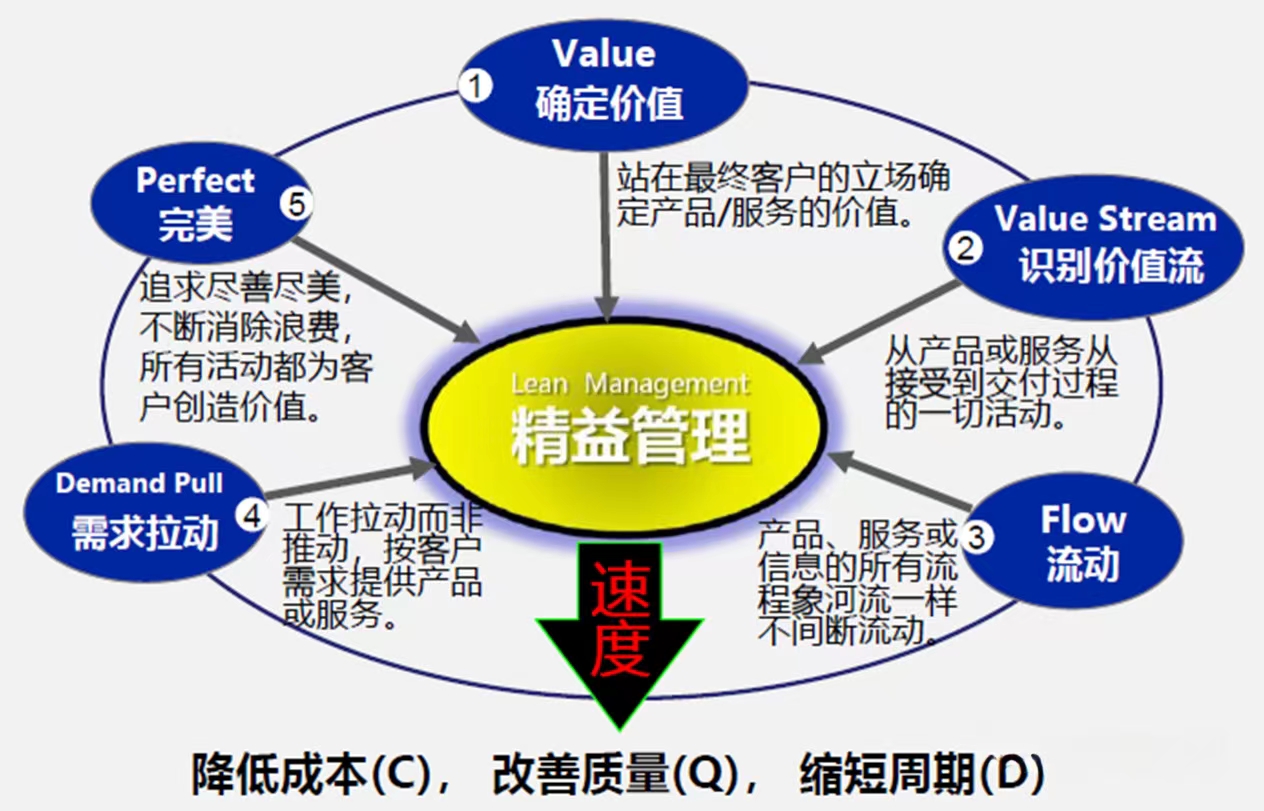

精益是一种方法论。不管我们对精益的理解,在哪一个阶段上,我们都要清楚地知道精益的本质是什么,那就是认识价值、消除浪费、持续改进。即从客户的角度出发,识别价值,对不产生价值的浪费进行改善,精益所有的工具,也都是在持续追求识别浪费并消除浪费。

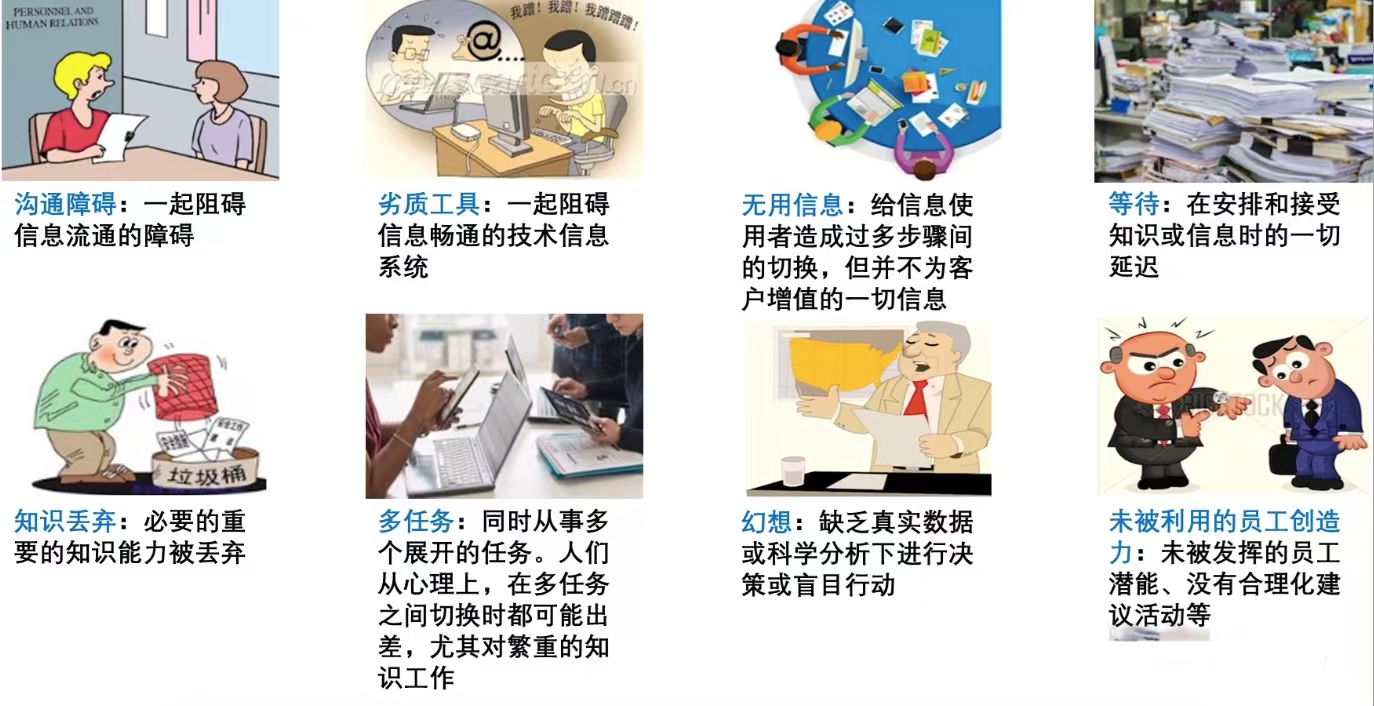

消耗包括生产领域的消耗;

还包括非生产领域的消耗;

精益成功的关键因素:

1、全体员工参与:不可能是某些人或“推动”的事;

2、积极主动:不能依靠第三方或外力强制推进(精益导入前期除外);

3、学习技能:不能仅仅依靠传统的经验或想当然地落地;

4、不断进行:不能只是一时跟风;

5、注重改进:不能只注重方法,不看效果,要密切关注业务指标的提高。

在这里引用一段《商务周刊》采访丰田中国一位高层提到时的内容:“20多年来,中国公司很难获得丰田生产模式的经书”。不幸的是,大多数企业不是从精益生产的概念本质上学习,而是把看板挂起来。设置安灯、5S、作为学习精益生产的一切,一流等最终南辕北辙也不难理解。

美国人花了15年时间才知道,TPS不仅仅是一套技术和工具,更是一种系统的思维模式。其成败的关键在于公司管理层是否真的相信这一理念,营造出与之相匹配的文化氛围,并能一层一层地坚持下去。

丰田之路中提到,丰田模式的重点在于文化——员工的探索和行为模式深深扎根于公司的理念和原则,其核心是对员工的尊重和不断改进,自公司成立以来从未改变。

丰田之路留下了一个卓越的管理典范,这不仅来自于丰田汽车在技术方面的领先地位,更是源于其独特的企业文化。丰田模式的核心在于对员工的尊重和不断改进,这也是丰田之路取得成功的关键之一。从公司成立起,这种文化和理念一直深深扎根于其员工的心中,成为了员工思维和行为的指南。

在丰田的管理模式中,员工不仅仅是一个治理管理角色的被治理者,更是企业的一份子,享有同等的地位。在这种氛围下,员工有充分的空间去探索与挑战,他们的行为模式反过来又进一步塑造了企业文化。这种互动关系不断地推动着企业的发展和进步,也使得员工对企业的发展有了更深入的思考和参与。

此外,丰田模式强调不断的改进。在实际操作中,这意味着实施精益生产和精益管理,一点一滴的改进每个环节,追求完美。同时,丰田倡导的文化和原则,又确保了改进是持续而有效的。这种长期坚持不懈的改进,不仅为丰田的产品和服务创造了良好口碑和品质,也为企业的可持续发展提供了坚实的基础。