天津东方兴泰始建于1969年,至今已有49年历史,2008年更名为天津东方兴泰工业科技股份有限公司, 2015年12月成功挂牌上市,主要产品为各种汽车、高铁、航空航天零部件。公司目前有两个制造基地560名员工,两大生产基地共计占地面积220亩,厂房面积98,000平方米,总投资约人民币 2.6亿元。累计申请了10项发明专利、30项实用新型专利,拥有有效专利28项,先后投资1亿多元引进韩国HANIL和台湾SEYI冲压设备、日本OTC和安川焊接设备、意大利PRIMA激光切割设备等世界领先设备,公司产值实现年平均50%以上的增长速度。

经过多年努力建立了优异的市场地位,同时未来拥有良好的发展前景,产品大致分为:紧固件、冲压件、焊接件、钣金件等几大类,主要供应客户为长城汽车、长安汽车等中国车企,随着市场需求的不断扩大,客户对产品的要求也越来越多,相对于较为粗放的现场管理,生产体系上整体暴露出: 成品半成品库存多、设备与人员不够充足、计划主要个人来把握、 生产异常工时多、加工流转速度较慢、混装、漏序现象偶发等生产管理问题, 从发展角度出发,高层决定引入精益管理,持续构建精益生产体系,与新易咨询达成合作协议。

2017年: 生产稳定与管理精细化为目标

2018年:成本递减为持续目标

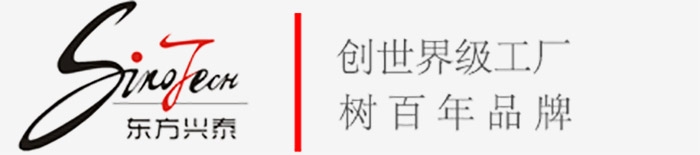

一、 库存管理实施

依据东方兴泰仓库管理的现状,从流程及各环节进行梳理,从建立仓库管理的基础入手,逐一落实五个方面的管理工作: 仓库布局规划、库位料架规划、在库基准设定、背番标识建立、管理看板建立。

二、生产计划实施

生产计划实施 依据对东方兴泰现有订单及生产管理现状出发,从四个方面落实生产稳定性: 生产计划制定、异常问题可视化、排产优化组合、异常问题解决。

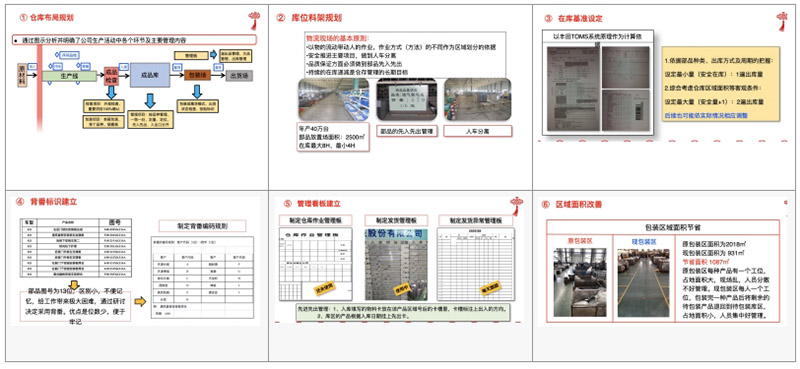

三、课题改善实施

围绕生产流程改善、模具切换改善、夹具切换改善、焊接作业改善、现场管理改善 五个部分实施

1. 成流生产改善:成流作业实施50+产品

2. 以4序冲压为例: 序间周转时间平均节省:12.5%

3. 模具切换改善:浪费降低25%

4. 焊接车间夹具切换改善:节约28分钟/个

5. 小轴连接杆焊接作业:减少45%不增值作业

6. 班组会议形成常态化,两报告、三检查、四宣讲、五总结

7. 改善提案评审,评估系统搭建完成。

实施首年节约成本780万